Realizzato legno che si può piegare e modellare. Il procedimento “water-shock”

Un materiale flessibile, resistentissimo e naturale che potrebbe sostituire plastiche e metalli

[28 Ottobre 2021]

Se vogliamo che le prossime generazioni abbiano un futuro prospero, strutture e veicoli costruiti con materiali sostenibili sono un asset sempre più desiderabile. Il legno naturale vanta già un ciclo di vita intrinsecamente meno “costoso” rispetto ad altri materiali ed è un materiale naturalmente forte, leggero e durevole che potrebbe offrire un’alternativa interessante ai polimeri e alle leghe comunemente usati, soprattutto se le sue proprietà e funzionalità potessero essere migliorate. Finora sono stati tentati vari approcci, come la delignificazione e la densificazione, ma non sono ancora riusciti a fornire la stessa formabilità offerta dai metalli e dalle plastiche.

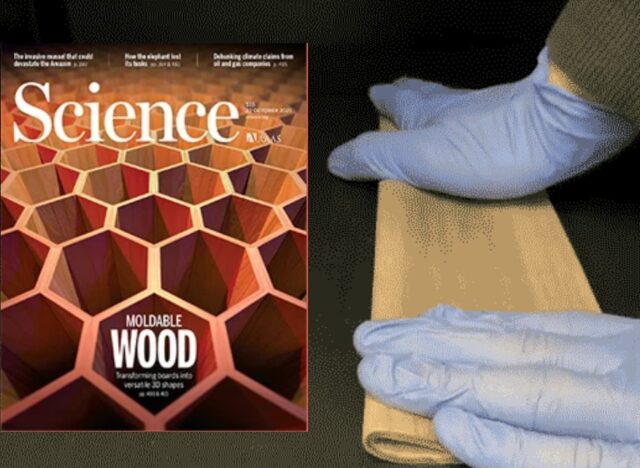

Ora lo studio “Lightweight, strong, moldable wood via cell wall engineering as a sustainable structural material”, pubblicato su Science da un team internazionale di ricercatori guidato da Liangbing Hu , professore di scienze dei materiali e ingegneria e direttore del Center for Materials Innovation dell’università del Maryland (UMD), illustra una tecnica per creare materiali in legno resistenti e modellabili attaverso un rapido procedimento “water-shock”.

Lo studio, che si è guadagnato la copertina di Science è il frutto di un lavoro collaborativo che ha visto impegnate anche University of Maryland, Yale University, Ohio State University, USDA Forest Service, University of Bristol, University of North Texas, ETH Zurich.

All’UMD spiegano che «Dopo aver smantellato la lignina del legno – le pareti cellulari all’interno del legno che gli danno forza – che lo ammorbidisce, e poi chiudendo le fibre per evaporazione, il team rigonfia il legno “scuotendolo” con l’acqua». Hu aggiunge che «Il rapido processo di shock idrico forma una struttura della parete cellulare distinta parzialmente aperta e rugosa che fornisce spazio per la compressione e la capacità di supportare elevate sollecitazioni, consentendo al materiale di essere facilmente piegato e modellato. Il legno modellato in 3D risultante è sei volte più resistente del legno di partenza e paragonabile a materiali leggeri ampiamente utilizzati come le leghe di alluminio».

Questo “legno modellabile” può quindi essere piegato in forme diverse e quindi messo ad asciugare prima di formare il prodotto finale. La notevole piegabilità del legno lavorato avviene grazie alla sua struttura della parete cellulare rugosa, che può sostenere forti piegature senza rompersi.

Come spiega su Anthropocene Prachi Patel «Per realizzare il nuovo legno modellabile, Hu e i suoi colleghi hanno prima rimosso circa metà della lignina da un pezzo di tiglio utilizzando una speciale soluzione chimica a base d’acqua. Questo ammorbidisce il legno mentre si gonfia leggermente. Successivamente, essiccano il legno all’aria per 30 ore. Man mano che l’acqua evapora, le pareti cellulari si raggrinziscono e i canali e le fibre nel legno si chiudono. Quindi i ricercatori mettono a bagno il legno rimpicciolito in acqua solo per pochi minuti».

«Il legno secco è molto assetato di acqua, quindi lo risucchia molto rapidamente – spiega a sua volta Hu – Ma la breve e rapida scarica di idratazione fa gonfiare le pareti cellulari così velocemente che è quasi come se un’onda d’urto le attraversasse».

Il risultato? «Al microscopio, il legno mostra una struttura unica con pareti cellulari rugose, canali parzialmente aperti e fibre per lo più chiuse. La struttura della parete cellulare a fisarmonica consente al legno di essere compresso e teso».

I ricercatori hanno utilizzato la tecnica per realizzare legno arrotolato; ruotalo come un’elica, piegalo per formare una stella e creare una struttura a nido d’ape 3D che somiglia al cartone ondulato. Hanno anche detto di aver piegato il legno ingegnerizzato a metà e di averlo riaperto 100 volte senza che si rompesse e che un foglio di alluminio di spessore simile si rompe dopo appena tre cicli di piegatura e apertura.

Secondo un altro autore dello studio, Teng Li, professore di ingegneria meccanica all’UMD, «Il legno modellabile amplia significativamente le potenziali applicazioni del legno come materiale strutturale sostenibile, riducendo al contempo l’impatto ambientale per gli edifici e le applicazioni di trasporto».

Un coautore dello studio JY Zhu, del Forest Products Laboratory del Dipartimento dell’agricoltura Usa, è convinto che «Questo approccio fuori dagli schemi allo sviluppo di materiali in legno avanzati guiderà l’innovazione dei prodotti in legno e del mercato come soluzione sostenibile per sostituire molti materiali strutturali non sostenibili e combattere il cambiamento climatico. Faciliterà anche la mitigazione dei costi del diradamento delle foreste per una sana gestione delle foreste per ridurre gli incendi boschivi catastrofici. Noi del Forest Service Forest Products Laboratory Usa siamo molto entusiasti di collaborare con il professor Hu a questa ricerca».

John Rogers, professore di scienza e ingegneria dei materiali, ingegneria biomedica e chirurgia neurologica alla Northwestern University, che non è stato coinvolto nello studio, ha commentato: «I ricercatori introducono un mezzo intelligente per trasformare le strutture cellulari naturali del legno a parete diritta in geometrie ondulate simili a una fisarmonica, su microscala. Il risultato è una forma di legno insolita e ad alta resistenza che è sia flessibile che modellabile, in modi che aprono nuove applicazioni per questa classe di materiali molto antica».

Hu nel 2016 ha fondato InventWood LLC per commercializzare le tecnologie avanzate del legno inventate nel suo laboratorio, incluso questo legno modellabile in 3D.

Secondo ha affermato Peter Fratzl, professore di bioingegneria e direttore del Max-Plank Institut für Kolloid- und Grenzflächenforschung e convinto che «La combinazione di rendere il legno formabile, pur mantenendo la sua struttura in fibra naturale, è davvero un grande risultato. Il risultato è un materiale a base biologica che preserva la forza del legno e guadagna la flessibilità della plastica».

Un altro autore dello studio, Stephen Eichhorn, professore di scienze dei materiali e ingegneria al Bristol Composites Institute, CAME School of Engineering delluniversità di Bristol, conclude con un ricordo ‘infanzia su suo padre che costruiva il suo aereo in legno: «Ha piegato il legno che doveva essere usato nelle ali dell’aereo usando il vapore. Vedere ora che è possibile realizzare questo legno flessibile, migliorandone allo stesso tempo le proprietà meccaniche, lo rende un materiale davvero sorprendente e chissà, potrebbe essere utilizzato come materiale futuro nel settore aerospaziale!»